金属表面预处理工艺介绍

孙荣炜

金属表面预处理是金属加工领域中至关重要的环节。不仅影响着制品的外观和质感,更直接关系到产品的性能、寿命以及应用范围。金属表面预处理的目的在于保证表面平整和清除表面附着物,增强金属表面结合力和附着力,例如:金属工件在加工、运输、存放过程中,表面带有氧化皮、铁锈、焊渣、尘土以及油脂和其他污物。对表面进行电镀、喷塑、涂装等表面处理,要先进行表面预处理;否则,不仅影响覆层与金属基体的结合力和耐蚀性,而且还会使金属在有覆层防护下继续腐蚀,进而使覆层剥落,影响金属工件的力学性能和使用寿命。金属表面结构如图1-1所示和金属在工业环境被污染的表面如图1-2所示:

图1-1金属表面结构

图1-2 金属在工业环境被污染的表面

对金属表面进行电镀、喷塑、涂装等表面处理时,表面预处理需进行哪些内容呢?表面预处理内容包括:表面整平、脱脂、浸蚀、表调和表面活化,此处简要介绍一下表面预处理的表面整平和脱脂处理的这两部分:

1、表面整平

去除工件表面的毛刺、锈迹、氧化皮等缺陷,提高工件表面的平整度的过程。清理的方法有磨光、抛光、滚光、塑料整平和成批光饰,主要介绍一下表面整平的磨光和抛光两种方法。

1.1 磨光

磨光是指使用沾有磨料的磨光轮或磨光带在高速旋转下切削金属工件表面的毛刺、锈迹、氧化皮等缺陷,提高表面的平整度,根据零件的硬度选择合适的磨料。常用的磨料及用途如图1-3所示:

1.2 抛光

抛光是指使用抛光轮和抛光蜡对零件表面进行轻微的磨削,降低表面粗糙度,提高表面的平整度。抛光工序分为三个步骤:粗抛—中抛—精抛,根据零件类型和表面质量要求,选择合适的抛光蜡。常用的抛光蜡及用途如图1-4所示:

2、脱脂处理

用化学或者电化学的方法,去除金属工件表面的油脂,增强涂层与基体的结合力和耐腐蚀性。金属表面常见的油脂可以分为两类:一类是能够与碱发生皂化反应的油脂,称为皂化性油脂;另一类是不能发生皂化反应的油脂且不溶于碱性溶液,称为非皂化性油脂,这两种油脂均不溶于水。常用除油方法、特点和应用范围如图1-5所示:

主要介绍有机溶剂除油的方法,常用的有机溶剂有煤油、酒精、丙酮等。有机溶剂除油的方法有:浸泡法、喷淋法、联合除油法。

2.1 浸泡法

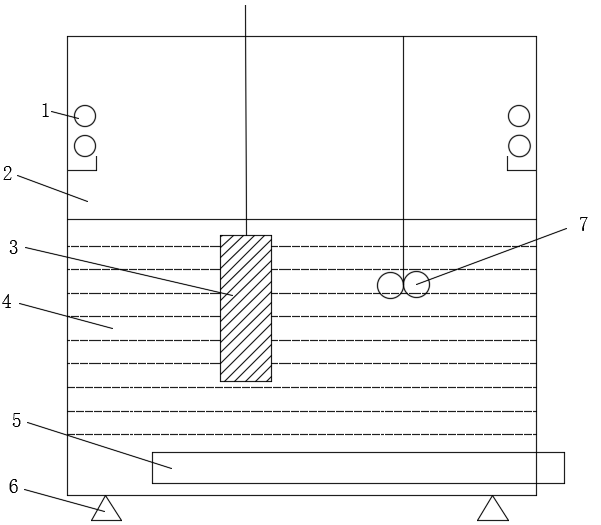

浸泡法是将工件浸入有机溶剂的设备中,使工件表面与溶剂充分接触,保证油污能够去除,除油浸泡设备如图1-6所示。溶剂清洗可以选择室温或者加热,加热溶剂的清洗效果比室温好,必要时可以搅拌溶液加速油污的溶解速度。浸泡法的溶剂若长时间不更换,将导致油污去除效果不佳。为了实现溶剂废液的重复利用性,增加了蒸馏回收处理。溶剂蒸馏回收设备如图1-7所示:

图1-6 浸泡除油设备

装置及其主要构造:1.冷凝管;2.容器设备;3.清洗工件;4.有机溶剂;

5.溶剂加热管;6.容器支架;7.搅拌器

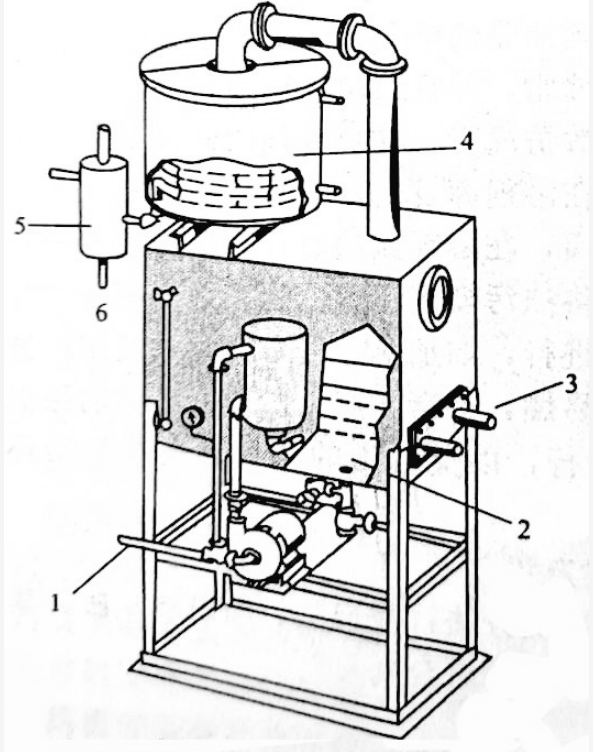

图1-7 溶剂蒸馏回收装置

装置及其主要构造:1.沾污溶剂进料管;2.沸腾溶剂蒸馏室;3.落汽蛇管接头;

4.冷凝室;5.水分分离器;6.干净溶剂回流管

2.2 喷淋清洗法

喷淋设备与浸泡设备不同,操作时需密闭容器,通过不同压力的喷枪将加热后的溶剂直接喷射到工件的油污表面,喷淋除油设备如图1-8所示。由于溶剂的活性和喷射压力的共同作用,使工件表面的油污溶解脱落,喷淋直至表面油污清除干净,根据油污的种类选择合适的压力,一般在低压条件下进行(0.05~0.2MPa)。喷淋不仅能够去除油污,而且还能去除黏附表面的固体颗粒,例如黏附在工件表面的铁屑、石英砂、灰尘等也能冲洗干净。但喷淋清洗法有较大的局限性,第一点是对于沸点低、易挥发、毒性大的溶剂不宜使用喷淋清洗法,例如:汽油、二氯甲烷、丙酮等;第二点是对于结构相对复杂的零件,除油效果不好。

图1-8 喷淋除油设备

装置及其主要构造:1.冷凝管;2.容器设备;3.清洗工件;

4.有机溶剂;5.溶剂加热管;6.容器支架;7.喷射器

2.3 联合除油法

联合除油法就是将单独的除油法,根据除油需要组合成二元法或者三元法,如浸泡—蒸汽联合法、喷淋—蒸汽联合法、浸泡—喷淋—蒸汽联合法。联合除油法克服了单一除油的局限性,使溶剂去除工件表面油污的效果更佳。

浸泡—喷淋联合除油法是将工件先放在沸腾的热溶剂中浸泡一段时间,工件表面油污基本处理干净后,使用0.1MPa—0.2MPa的喷枪将溶剂喷射到工件表面进一步去除油污。对于重油污的工件,浸泡只能去除大部分油污或是溶剂溶解的油污重新黏附到工件表面,再使用喷淋的方法进行二次处理,能够有效去除工件表面的油污。

金属表面预处理的效果好坏,影响后续表面处理的各种工序的操作及质量要求。文中介绍的有机溶剂除油法,常用于重油污工件处理,但是使用单一有机溶剂除油的方式是不能够满足表面处理的要求的,如:电镀、喷塑、涂装等表面要求较高,还必须进行化学除油或者电化学除油才能满足要求。